|

| 7月23日,大型水陆两栖飞机AG600在珠海总装下线。 新华社记者 卢汉欣 摄 |

|

中国有神器,巡天为飞机,着水为航船——23日,一个庞然大物从位于珠海的中航工业通飞华南公司装配中心厂房缓缓下线。由中国自主研发、世界在研最大的水陆两栖飞机AG600完成总装,全面进入联调联试阶段。

“AG600填补了我国大型水陆两栖飞机的空白,是国家应急救援体系建设急需的重大航空装备,对我国经济发展和转型升级具有重大意义。”中航工业副总经理耿汝光说。

国之重器 合力铸就

“研制大飞机既是航空梦,也是中国梦。今年政府工作报告中多次提及大飞机,指出加快大型飞机研制是我国‘十三五’的重点任务。作为我国‘三个大飞机’之一的AG600,就承载着这样的使命。”耿汝光说。

从2009年9月正式启动的6年多来,项目共召开300余次适航审查会议,确认了数千个零组件制造符合性项目、数万个制造符合性检查工序,完成42个结构大部件的适航预检查和局方制造符合性检查,下发2000余份总装指令……

“从立项、设计、各大机体商联合制造,到适航挂签、总装,几乎每一步都是大型特种飞机的尝试与突破。”耿汝光说。

AG600的成功下线是全国上下通力协作的成果。

5万多个结构及系统零部件、近120万个标准件,研制这么大体量、既能在陆地又能在水上起降的特种飞机,我国还是第一次。为此,中航工业研究制定了“主承制商-供应商”的“大协作”模式,充分调动全国资源参与研制。

全国共有20个省市、150多家企事业单位、十余所高校的数以万计的科研人员参与了项目研制,供应商就有70多家:中航工业成飞民机承担机头制造,西飞负责中机身和机翼,陕飞负责后机身和尾翼,华北公司负责发动机短舱,中航工业复材中心承担碳纤维复合材料部件制造,南方公司承担发动机研制,其余主要部件和系统由国内相关单位研制。

海上空中“多面手”

当前,世界各地面临地震、洪灾、旱灾、台风、海难、火灾、虫害等自然灾害的侵扰,进一步加强对自然灾害的预警和救灾措施及时到位,是各国面临的重大课题。

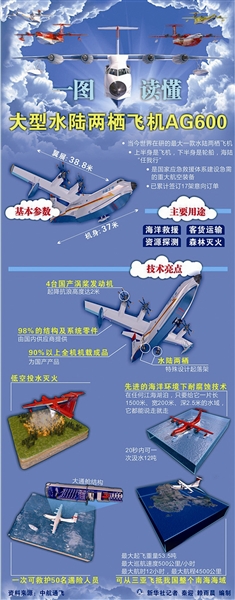

AG600飞机机身长37米、翼展达38.8米,个头儿与波音737相当。采用单船身、悬臂上单翼和前三点可收放式起落架布局,选装4台涡桨发动机,最大起飞重量53.5吨,20秒内可一次汲水12吨。

除了像普通飞机在陆上起降外,在任何江海湖泊,只要给它一片长1500米、宽200米、深2.5米的水域,它都能说走就走。

这是一位吃苦耐劳的“大力士”。依托良好的气水动融合布局和先进的海洋环境下耐腐蚀技术,最大巡航速度500公里/小时,最大航时12小时,最大航程4500公里。也就是说,它可以从三亚飞抵我国整个南海海域执行各项任务。

“除了满足森林灭火和水上救援需要外,它还具有突出的改装潜力,可以在海洋资源开发、海上公共服务等多个领域发挥关键性作用,可在岛礁间穿行,执行海洋监测、海关缉私、航空运输等任务,是名副其实的多面手。”中航工业民机工程部通飞办主任冷毅勋说。

飞翔背后的“梦想团队”

作为我国“三个大飞机”之一,AG600背后是群年轻的设计师团队:总人数50余人,近9成是“80”后。

全机近5万零件数量以及近百万的紧固件,对这个仅有50余人的团队就像座大山横亘在面前。从方案论证、初步设计、详细设计、部件生产试制到总装攻坚,一步步走来,梦想在这里实现。

2012年是AG600飞机非常重要的一年。对于缺乏设计经验的结构设计团队来说,任何一个微小的改动,都可能是牵一发动全身的大工程,每一步都走得格外谨慎。

陶洪娟自研究生毕业后进入结构设计团队,从零开始,一步一个脚印,渐渐成长为结构设计团队机身组的技术骨干,独自承担了整个中后机身的所有船底框的设计。

在接手船底框设计之后,无论是确定框的结构形式、参数,还是计算稳定性,她查找资料,翻阅图纸,一一确认方案的可行性。有时为了论证一个方案是否最优,需要将不同的方案做出来,逐一比对。

佟德喜,后机身负责人,也是前期后机身组唯一的组员,被戏称为“光杆司令”,所负责的部段零件就有3000多个。加班表上看到他几乎是全勤工作至深夜,每天工作近16个小时。

正是靠着这种精神,在不到一年的时间里,AG600先后迎来了001架机中机身、机头等各大部件的下架、适航审查和挂签、交付等重大节点。截至目前,已累计签订17架意向订单。(据新华网)